ลวดเชื่อมที่ถือว่ามีความสำคัญต่องานเชื่อมโลหะทุกรูปแบบนั้นจะถูกทำขึ้นมาหลากหลายประเภท เพื่อให้เหมาะสมต่อการใช้งานของโลหะในแต่ละแบบมากที่สุด ดังนั้น เคล็ดลับในการเลือกซื้อลวดเชื่อม (สำหรับมือใหม่)คุณจึงควรรู้ถึงคุณสมบัติที่ดีของลวดเชื่อม เพื่อทำให้คุณได้ลวดที่มีคุณภาพ โดยดูจากลวดเชื่อมที่ดีควรมีความทนทานต่อความร้อนสูง ไม่ว่าจะเป็นการเชื่อมแก๊สหรือเชื่อมไฟฟ้าและมีความยืดหยุ่นในตัว ควรทนทานต่อทุกสภาวะ ไม่ว่าจะเป็นสภาพอากาศแบบใดก็สามารถที่จะเชื่อมต่อโลหะได้อย่างทนทาน แข็งแรง และใช้งานได้ยาวนาน ทำให้การเชื่อมต่อของโลหะเป็นไปอย่างง่ายดายและรวดเร็ว พร้อมให้การยึดติดที่ดี มีความต้านทานต่อความร้อน ทนทานต่อรอยร้าว และสามารถเติมเต็มรอยต่างๆ และลวดเชื่อมที่จะได้รับความนิยม คือ ลวดที่ใช้แล้วควันน้อย ประกายไฟมีไม่มาก และไม่ทำให้กลิ่นรุนแรงมากจนเกินไป โดยเฉพาะ ถ้าเลือกที่มีคุณภาพและเหมาะสมกับตัวงาน ย่อมทำให้คุณสามารถทำทุกงานออกมาอย่างดีเยี่ยมได้ง่ายดายมากขึ้นและให้ความปลอดภัยต่อการใช้งานที่มากกว่าเดิมอีกด้วย

เครื่องมือและอุปกรณ์เชื่อมไฟฟ้าที่จะกล่าวถึงมีดังนี้

1. เครื่องเชื่อม (Welding Machine)

2. ตัวจับลวดเชื่อมหรือตัวจับอิเล็กโทรด (Electrode Holder)

3. สายเชื่อม (Welding Cable)

4. ตัวจับสายดิน (Ground Clamps)

5. ข้อต่อสายเชื่อม (Quick – cable connector)

6. หน้ากากเชื่อม (Helmet)

7. หมวกนิรภัย (Safety Hat)

8. ค้อนเคาะสแลก (Chipping Hammer)

9. แปรงลวดทําความสะอาด (Wire Bruch)

10. คีมจับงาน (Tongs)

หากท่านใดต้องการรู้ขั้นตอนการเลือกซื้อเครื่องเชื่อม แอดแนะนำ 3 ขั้นตอน การเลือกอุปกรณ์งานเชื่อม แอดได้นำวิธีการเลือกอุปกรณ์ “ตู้เชื่อม” และหลักการเลือกซื้อ “ลวดเชื่อม” มาให้คุณได้อ่านกัน!!

นอกจากจะต้องพิจารณาถึงลักษณะงานที่ทำ และทราบรายละเอียดของงานแล้ว ยังต้องพิจารณาถึงขนาดที่เหมาะสมระหว่างลวดเชื่อมไฟฟ้า และตัวชิ้นงานเอง เพื่อให้สามารถใช้งานได้สะดวก และเพื่อป้องกัน อันตรายจากงานเชื่อมไฟฟ้า ซึ่งการใช้งานลวดเชื่อมไฟฟ้าแต่ละขนาดให้พิจารณาตามความเหมาะสมดังนี้

1. ลวดเชื่อมไฟฟ้าขนาด 1.6mm. เหมาะสำหรับเหล็กบาง 0.8 – 1.0 mm. และงาน DIY ทั่วไป

2. ลวดเชื่อมไฟฟ้าขนาด 2.0mm. เหมาะสำหรับเหล็กบางประมาณ 1mm.

3. ลวดเชื่อมไฟฟ้าขนาด 2.6mm. เหมาะสำหรับเหล็กตัวซี , เหล็กกล่อง และเหล็กทั่วไป

4. ลวดเชื่อมไฟฟ้าขนาด 3.2mm. เหมาะสำหรับงานโครงสร้างเหล็กทั่วไป และงานเชื่อมเรือเดินทะเล

กระเเสเชื่อม คือ การปรับตั้งค่าการกระเเสเชื่อมนั้น มีความสำคัญเป็นอันดับหนึ่งของการเชื่อมชิ้นงาน ซึ่งงานที่เราเชื่อมจะดีหรือไม่ดีขึ้นอยู่กับการปรับกระเเสไฟของการเชื่อม การปรับหรือการตั้งกระเเสไปตามขนาดของลวดเเละของชิ้นมีหลากหลายรูปเเบบจะมีอะไรบ้างไปดูกัน

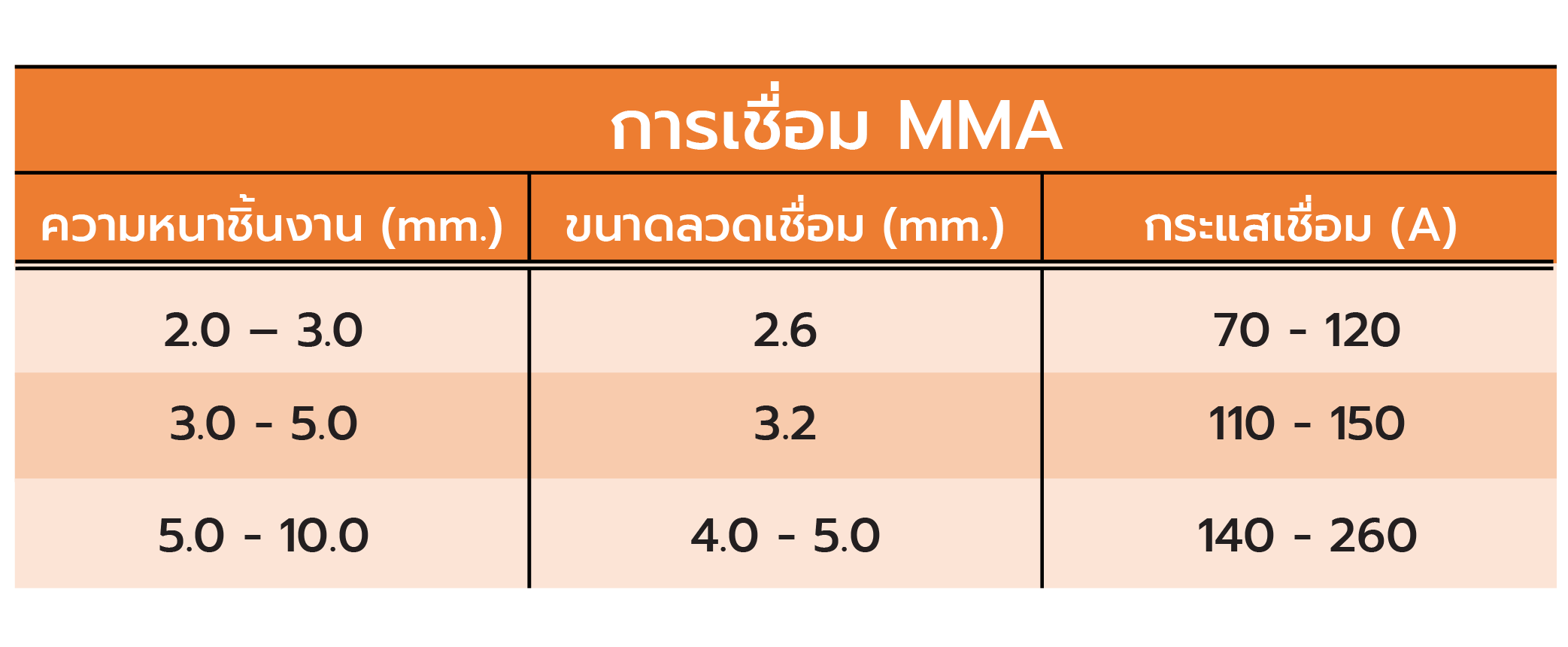

1. การเชื่อมเเบบ MMA หรือเรียกอีกอย่างว่าการเชื่อมเเบบไฟฟ้า

การเชื่อมเเบบไฟฟ้านั้นมีขั้นตอนก่อนเชื่อมดังนี้

- เความเร็วในการเชื่อม

- เเนวเชื่อมมีความสวยงามน้อย

- เชื่อมได้ง่าย ไม่ต้องใช้ทักทํกษะในการเชื่อมมาก

- สามารถเชื่อมวัสดุชิ้นงานได้บางชนิด

- เครื่องมือเเละอุปกรณ์ที่ใช้ราคาไม่สูงเปรียบเทียบกับราคาเครื่องเเละอุปกรณ์ ไม่รวมวัสดุสิ้นเปลื้อง

การปรับกระเเสเชื่อมไฟฟ้าหรือ MMA

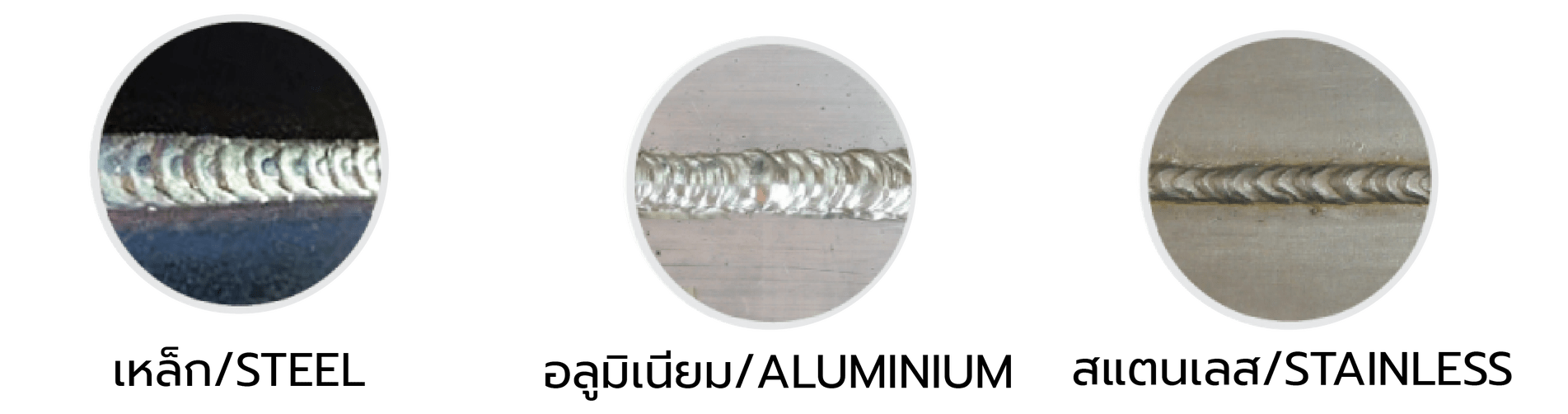

ตัวอย่างชิ้นงานเชื่อมเเบบไฟฟ้าหรือ MMA

เเน้นการเชื่อมเหล็กเป็นหลัก สำหรับอลูมิเนียม และสแตนเลสสามารถทำได้

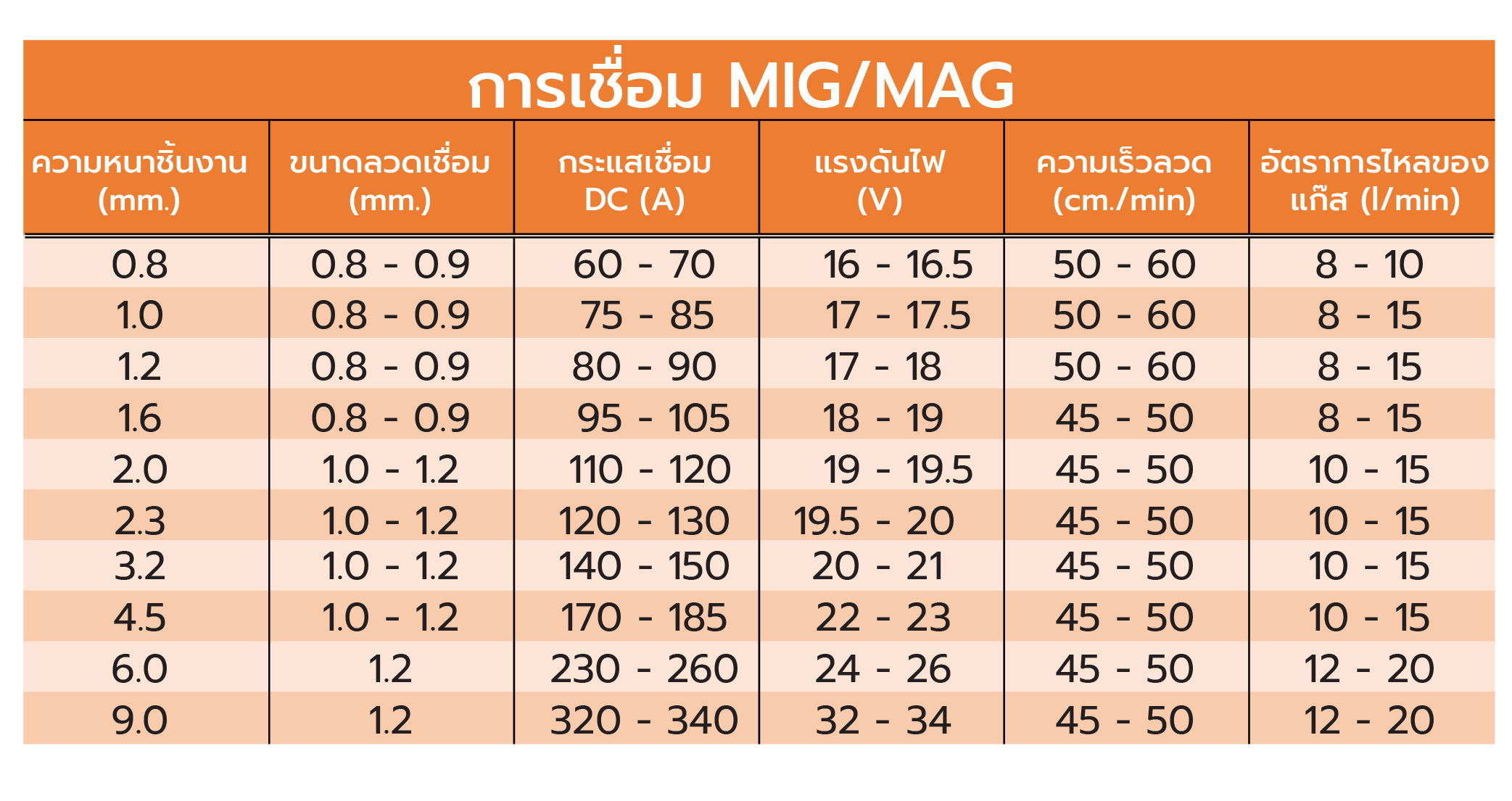

2. การปรับกระเเสเชื่อม MIG/MAG

การเชื่อมเเบบ MIG/MAG มีขั้นตอนดังนี้

- ความเร็วในขณะเชื่อมสูง

- เเนวเชื่อมมีความสวยงามปานกลาง

- ใช้เสลสูงในการติดตั้ง

- ต้องใช้ทักษเเละความชำนาญปานกลางในการเชื่อม

- สามารถเชื่อมวัสดุชิ้นงานได้บ้างชนิด

- ราคาเครื่องมือเเละอุปกรณ์ที่ใช้สูง เปรียบเทียบจากราคาเครื่องเเละอุปกรณ์ ไม่รวมวัสดุสิ้นเปลื้อง

ขั้นตอนในการประกระเเสเชื่อมของระบบ MIG/MAG มีดั้งนี้

ตัวอย่างชิ้นงานเชื่อมเเบบไฟฟ้าหรือ MIG

เหมาะสำหรับงานเชื่อมเหล็กที่ต้องการความรวดเร็ว แข็งแรง และประสิทธิภาพในการเชื่อมสูง สามารถเชื่อมอลูมิเนียม และสแตนเลสได้ด้วย

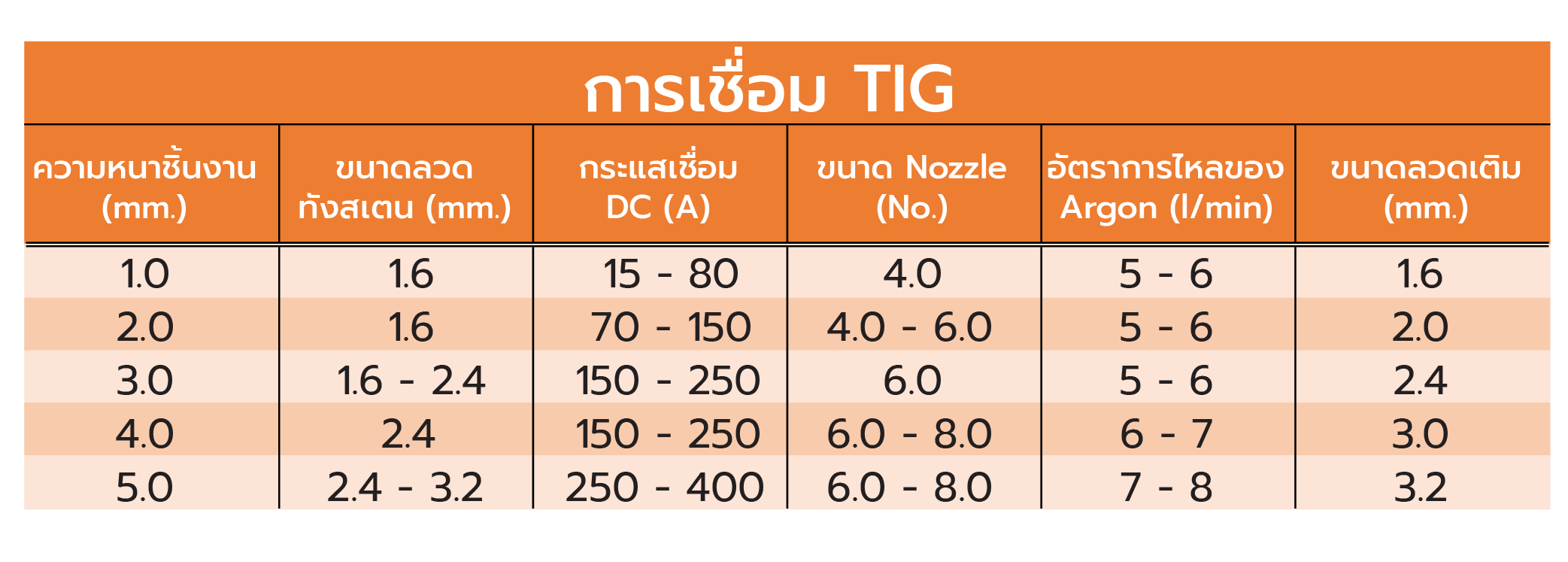

3. การปรับกรเเสเชื่อม TIG หรือ การเชื่อมอาร์กอน

การเชื่อมเเบบอาร์กอน หรือ TIG มีดังนี้

- ความเร็วต่ำในขณะทำการเชื่อม

- เเนวเชื่อมมีความสวยงามมาก

- ใช้เวลาปานกลางในการติดตั้ง

- ต้องใช้ทักษะในการเชื่อมสูง

- สามารถเชื่อมวัสดุชิ้นงานได้หลากหลายชิ้น

- เครื่องมือเเละอุปกรณ์ที่ใช้นั้นมีราคาสูง เปรียบเทียบกับราคาเครื่องเเละอุปกรณ์ ไม่รวมวัสดุสิ้นเปลื้องเป็นต้น

การปรับการเชื่อมอาร์กอนหรือ TIG มีดั้งนี้

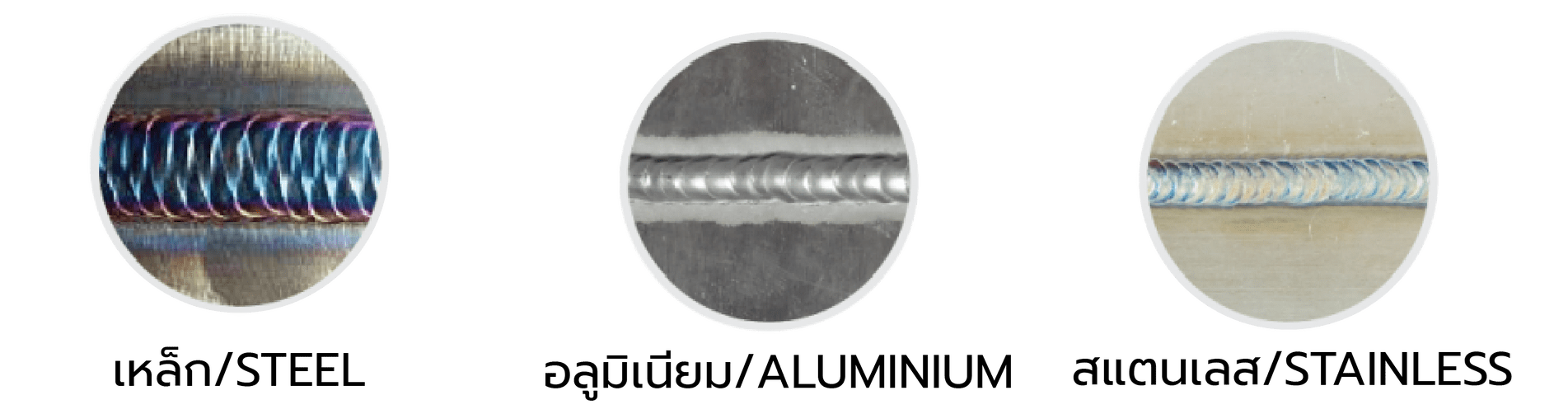

ตัวอย่างชิ้นงานเชื่อมเเบบอาร์กอนหรือ TIG

สามารถเชื่อมวัสดุได้หลากหลาย ให้ความแข็งแรงสูง แต่ความเร็วต่ำในการเชื่อม

การเชื่อมด้วยไฟฟ้าเป็นวิธีการเชื่อมโลหะ โดยการทำให้โลหะหลอมละลายพร้อม ๆ กับลวดเชื่อม ด้วยกระแสไฟฟ้า

1. การเชื่อมด้วยไฟฟ้า (Arc Welding)

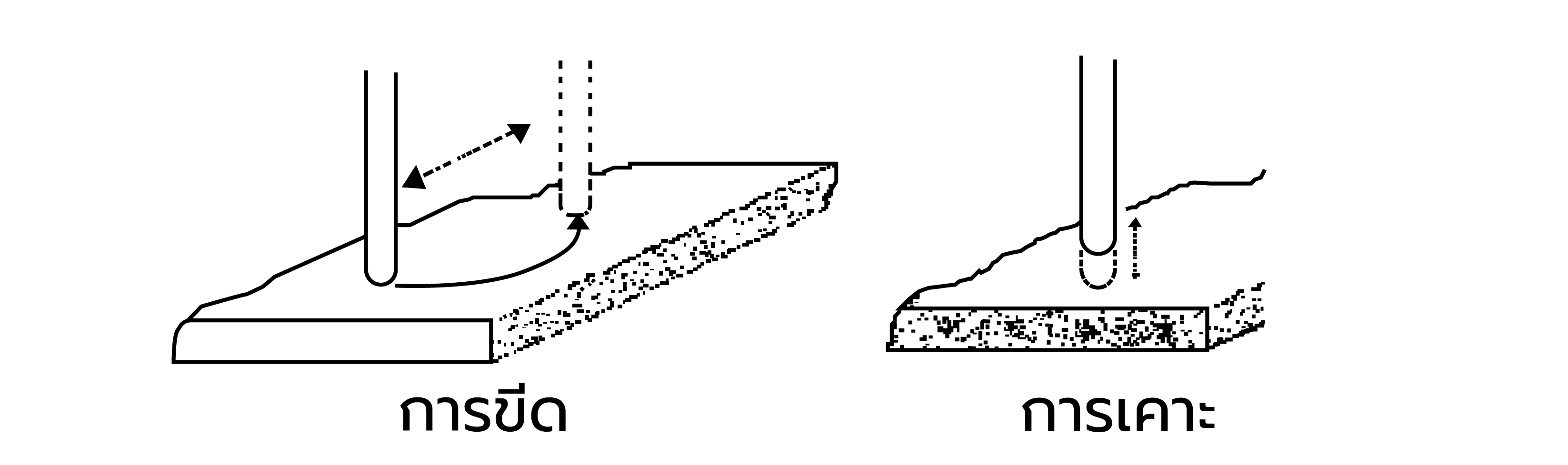

การเริ่มต้นอาร์ค

การเริ่มต้นฝึกหัดเชื่อมจะเริ่มต้นจากการอาร์คก่อน การอาร์ค คือ ระยะห่างระหว่างปลายลวดเชื่อมกับผิวโลหะงาน ซึ่งเป็นระยะพอดีที่จะทาให้การอาร์คเป็นไปอย่างต่อเนื่อง การเริ่มต้นอาร์ค มี 2 วิธีคือวิธีการขีดและวิธีการเคาะ

วิธีการขีด เป็นการบังคับให้ลวดเชื่อมสัมผัสกับโลหะงานโดยการขีดออกข้าง ๆ จนเกิดการอาร์ค แล้วยกลวดเชื่อมขึ้นเล็กน้อยจนได้ระยะอาร์คที่ต้องการคือประมาณ 1/8 นิ้ว

วิธีการเคาะ เป็นการบังคับให้ลวดเชื่อมกระแทรกลงไปในแนวดิ่งจนสัมผัสกับโลหะงานแล้วยกขึ้น-ลง จนเกิดการอาร์ค ตามที่ต้องการ

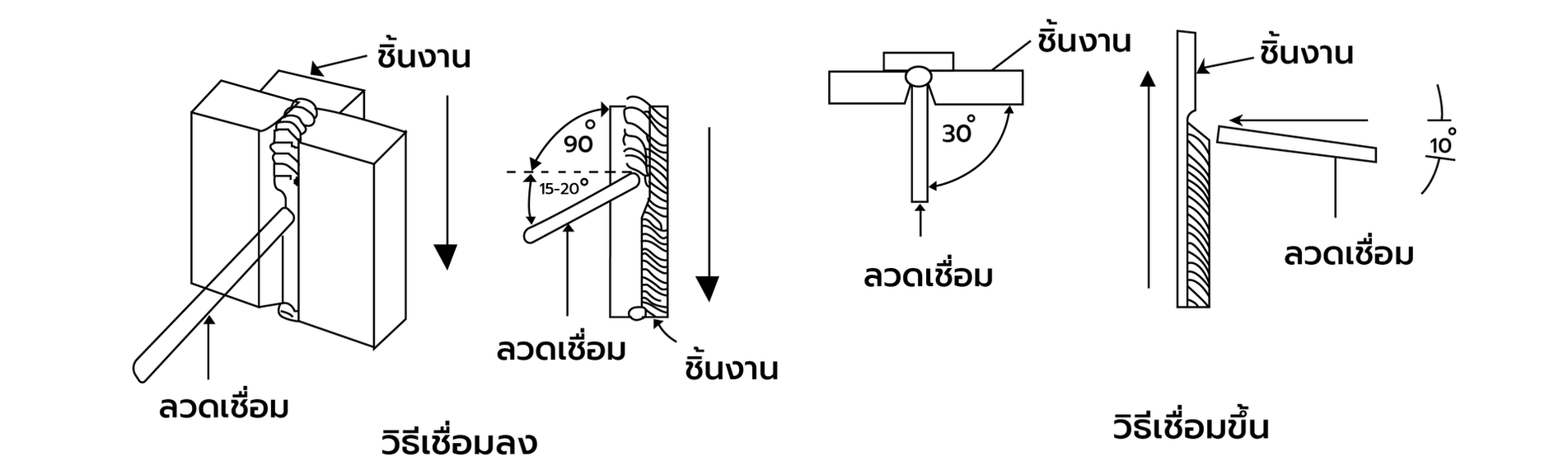

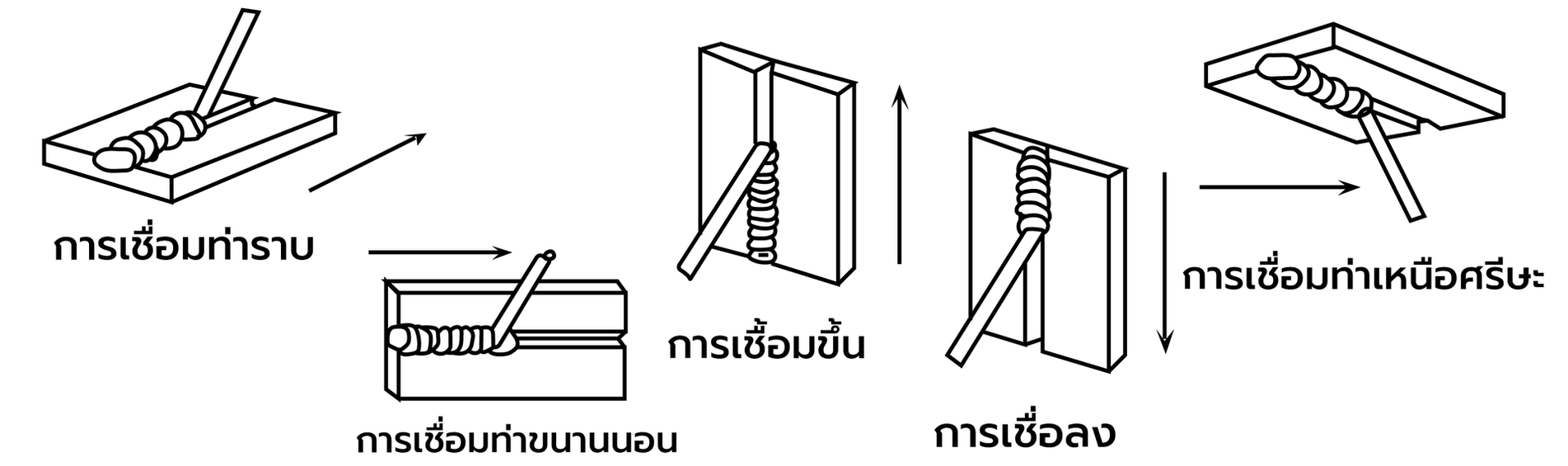

ตำแหน่งท่าเชื่อมไฟฟ้า

ในการเชื่อมไฟฟ้าจะมีท่าเชื่อมในลักษณะต่าง ๆ ดังนี้

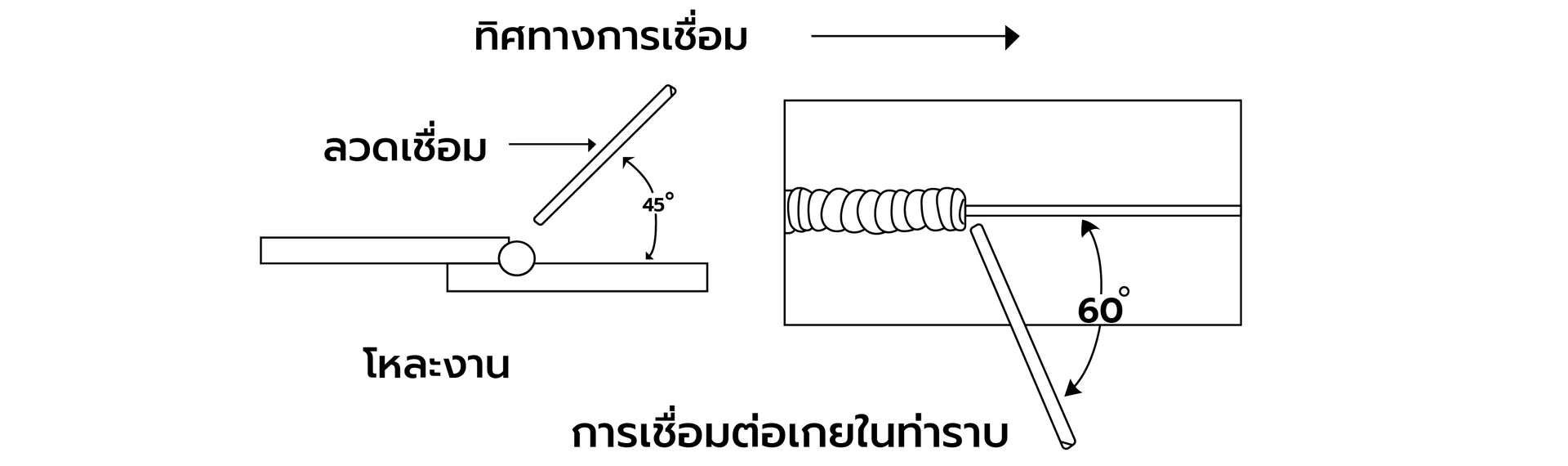

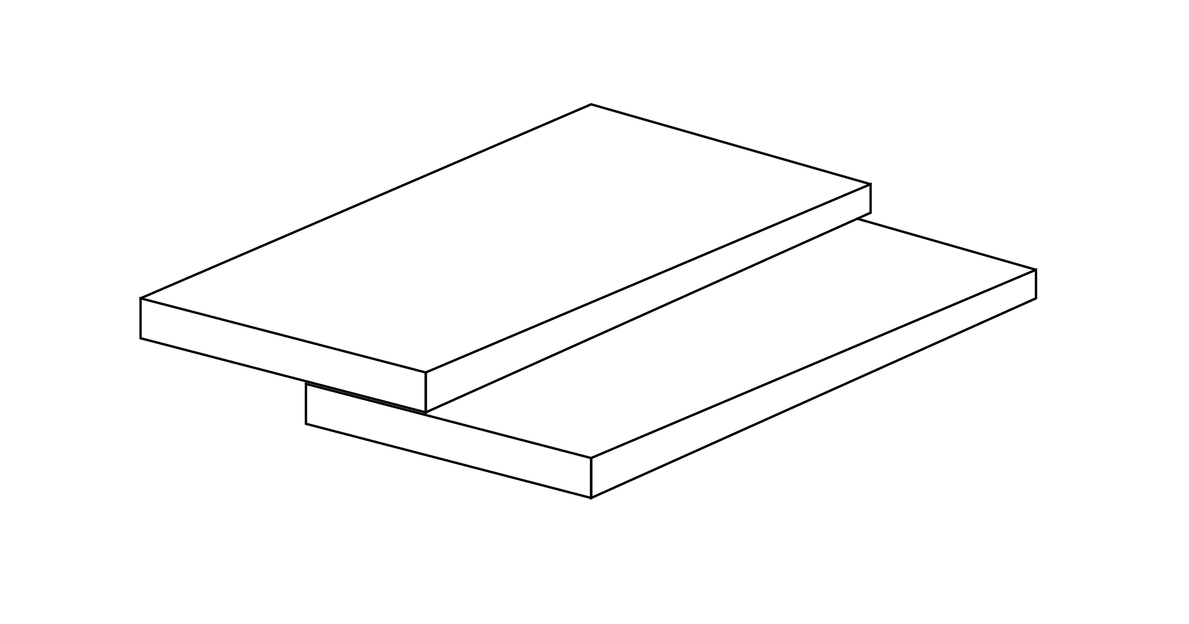

1. การเชื่อมต่อเกยในท่าราบ การเชื่อมต่อเกยท่าราบเป็นแบบของรอยต่อที่นิยมใช้กันมากในงานอุตสาหกรรม ด้านต่าง ๆ จัดเป็นรอยต่อที่ประหยัด ไม่เสียเวลาในการเตรียมงาน รอยต่อเกยจะมีความแข็งแรงสูงสุดเมื่อเชื่อมรอยต่อทั้งสองด้าน ในการเชื่อมจะต้องไม่ใช้กระแสไฟสูงเกินไป มุมของลวดเชื่อมในขณะเชื่อมประมาณ 45 – 60 องศา การเคลื่อนไหวลวดเชื่อมจะเป็นลักษณะเดินหน้า ถอยหลัง ไปตามแนวเชื่อม การเคลื่อนไหวลวดเชื่อมเช่นนี้จะเป็นการอุ่นโลหะงานให้ร้อนล่วงหน้าก่อนที่จะเชื่อมไปถึง ซึ่งจะทำให้รอยเชื่อมนูนสมบูรณ์ และป้องกันไม่ให้สแลคหลอมเหลวไหลล้ำหน้ารอยเชื่อม

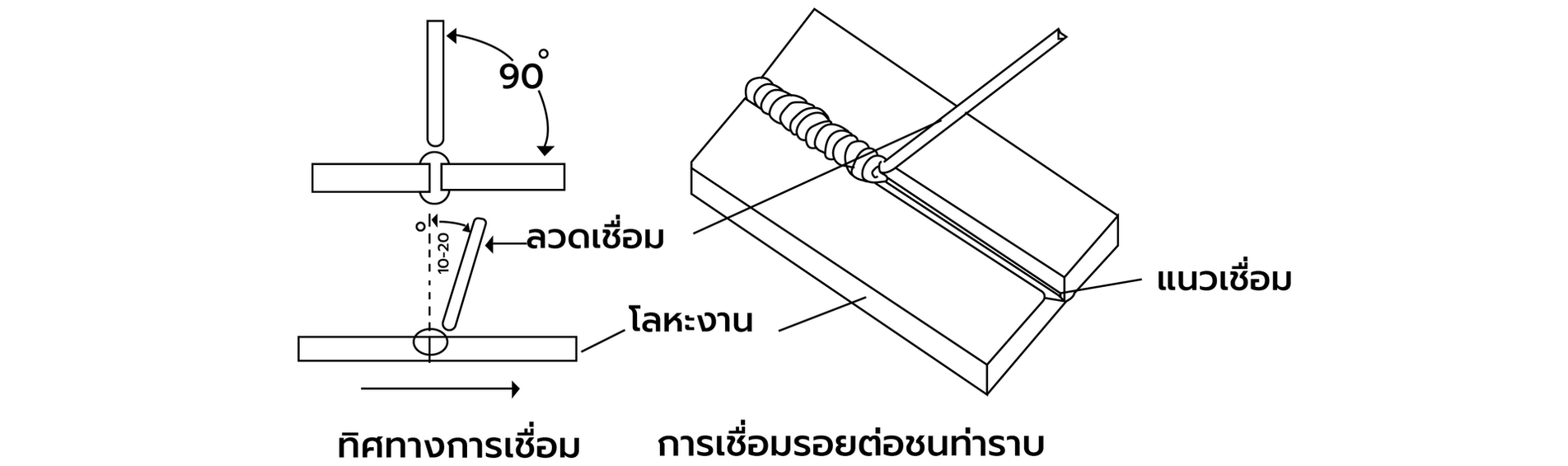

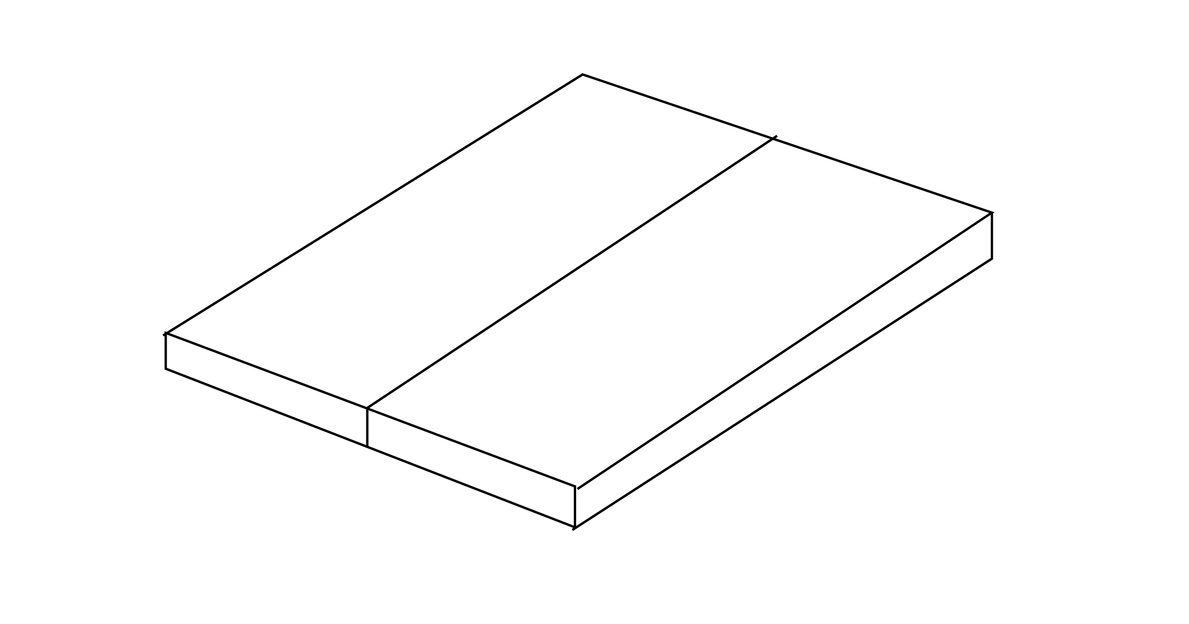

2. การเชื่อมรอยต่อชนท่าราบ รอยต่อชนท่าราบเป็นรอยต่อที่ใช้กันมากสำหรับการต่อโลหะงานทั่วไป โลหะงานซึ่งหนาเกิน ¼ นิ้ว เมื่อทำการเชื่อมรอยต่อทั้งสองด้านแล้วจะเป็นรอยต่อที่มีประสิทธิภาพสูงมาก การที่จะให้รอยเชื่อมมีความแข็งแรงมากหรือน้อยขึ้นอยู่กับขนาดของการซึมลึกของรอยเชื่อม ขนาดของการซึมลึกจะขึ้นอยู่กับขนาดของลวดเชื่อมและกระแสที่ใช้ในการเชื่อม สาหรับงานที่มีความหนา 3/16 นิ้ว เมื่อเชื่อมรอยต่อเพียงด้านเดียว รอยต่อจะเว้นระยะไว้เสมอ การเชื่อมรอยต่อชนท่าราบจะต้องปรับกระแสให้เหมาะกับลวดเชื่อม ขณะเชื่อมลวดเชื่อมจะต้องเอียงไปข้างหน้า 10 – 20 องศาตามทิศทางที่ลวดเชื่อมเคลื่อนที่ไป

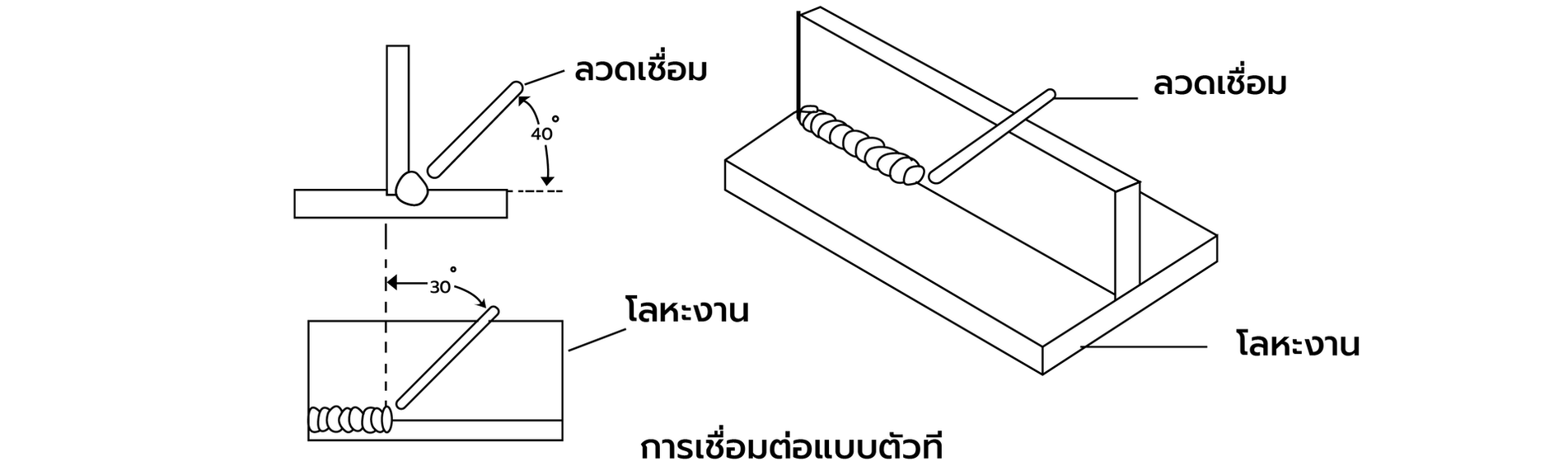

3. การเชื่อมรอยต่อรูปตัวทีในท่าราบ การเชื่อมรอยต่อชนรูปตัวที จะต้องปรับกระแสไฟให้สูงพอที่จะทำให้โลหะหลอมเหลวจนไหลได้ง่าย เพื่อทำให้เกิดการซึมลึกลงไปจนถึงส่วนล่างสุดของรอยต่อ การบังคับลวดเชื่อมไปยังมุมของรอยต่อ ต้องชี้อยู่บนโลหะแผ่นตั้งมากกว่าแผ่นนอน พร้อมกับเอียงลวดเชื่อมไปข้างหน้าประมาณ 30 – 40 องศา พยายามเคลื่อนลวดเชื่อมด้วยความเร็วสม่ำเสมอ และมีการเดินหน้าถอยหลังในระยะสั้น เพื่อเป็นการอุ่นงานส่วนล่างสุดของรอยต่อ และยังป้องกันสแลคหลอมเหลวล้าหน้ารอยเชื่อม

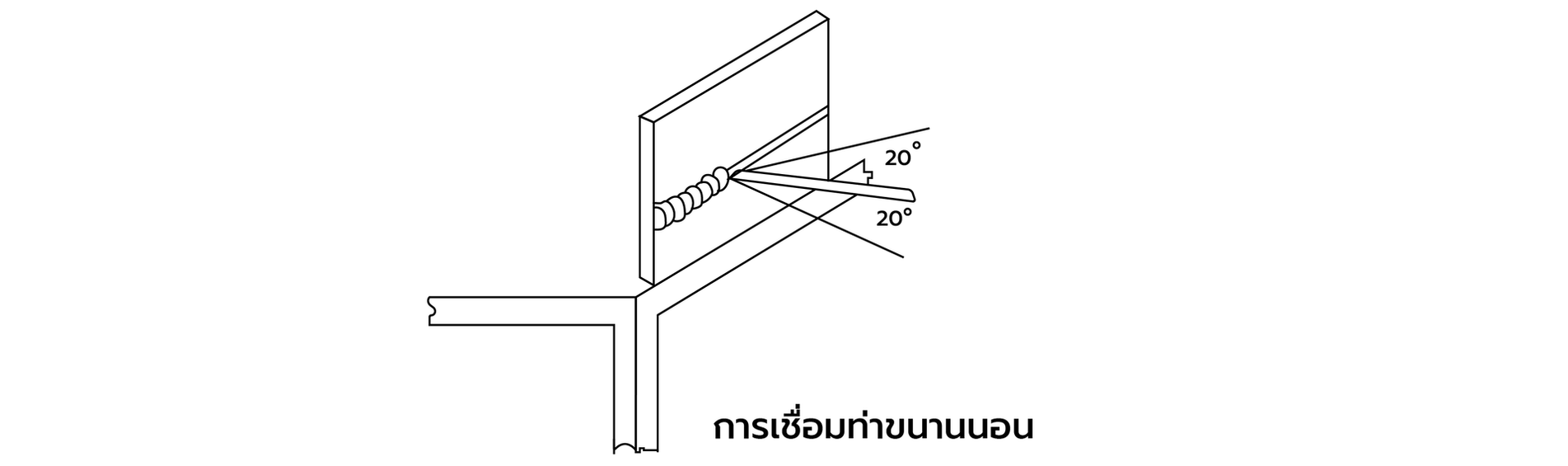

4. การเชื่อมในท่าขนานนอน การเชื่อมรอยต่อแบบต่าง ๆ ในท่าขนานนอน การบังคับลวดเชื่อม จะต้องบังคับให้ลวดเชื่อมชี้ขึ้นเป็นมุม 20 องศา เพื่อใช้แรงผลักดันจากการอาร์ค ช่วยพยุงให้โลหะที่หลอมเหลวในแอ่งไหลลงมาไหลย้อนขึ้นไปกับรอยเชื่อม นอกจากนี้จะต้องเอียงลวดเชื่อมเป็นมุม 20 องศาในทิศทางการเคลื่อนที่ของลวดเชื่อมด้วย เช่นเดียวกับการเชื่อมในท่าราบ

5. การเชื่อมในท่าตั้ง การฝึกหัดท่าเชื่อมลักษณะนี้แบ่งออกเป็น 2 วิธีคือ การเชื่อมขึ้น (Up Hill) และการเชื่อมลง (Down Hill) การเชื่อมขึ้น มีเทคนิคที่สาคัญ คือการบังคับให้ลวดเชื่อมตั้งฉากกับพื้นผิวโลหะงานและการเอียงลวดเชื่อมทำมุมชี้ขึ้นไม่เกิน 10 องศา การปรับกระแสควรปรับให้มีกระแสค่อนข้างสูงเสมอ ขณะทาการเชื่อมควรเคลื่อนไหวลวดเชื่อมเป็นแบบยกขึ้น แล้วลดต่าลงมาที่แอ่งโลหะหลอมเหลวเป็นระยะประมาณ 2 นิ้วแต่ระวังอย่าให้การอาร์คดับ

การเชื่อมลง จะต้องปรับกระแสให้เพิ่มขึ้น เอียงลวดเชื่อมทำมุมชี้ขึ้นประมาณ 15 – 20 องศา และบังคับลวดเชื่อมให้ตั้งฉากกับผิวหน้าของโลหะงาน ขณะเชื่อมควรใช้ระยะอาร์คสั้น ๆ เพราะตามปกติแล้วสแลค จะละลายไหลล้าหน้ารอยเชื่อม เมื่อเห็นว่าสแลค ไหลพยายามลดระยะอาร์คให้สั้นลง พร้อมกับเพิ่มความเร็วให้มากขึ้น ถ้าไม่ได้ผลให้เคาะสแลคออกทำความสะอาด แล้วเริ่มเชื่อมต่อไป

6. ท่าเชื่อมเหนือศีรษะ เป็นท่าเชื่อมที่ปฏิบัติยากที่สุด และเกิดอันตรายกับผู้ปฏิบัติมากที่สุดถ้าหากสวมชุดปฏิบัติงานไม่ถูกต้อง ที่สาคัญสำหรับการเชื่อมท่าเหนือศีรษะคือ การปรับขนาดของกระแสไฟต้องให้สูงไว้ และใช้ระยะอาร์คสั้น ๆ บังคับให้ลวดเชื่อมตั้งฉากกับพื้นผิวโลหะงาน และทำมุมเอียงประมาณไม่เกิน 10 องศา ตามทิศทางการที่ลวดเชื่อมเคลื่อนที่ไป การเคลื่อนที่ลวดเชื่อมจะเป็นลักษณะเดินหน้าถอยหลัง หรือเคลื่อนไหวลวดเชื่อมแบบส่าย

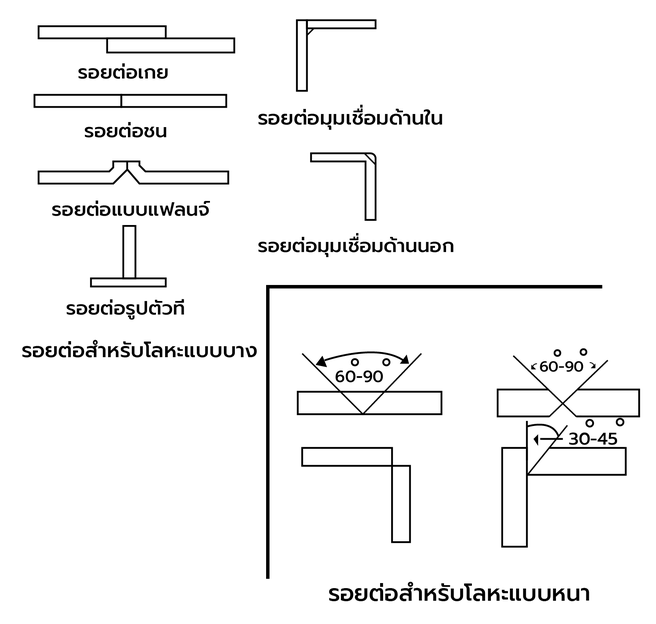

7. แบบของรอยต่อเชื่อม แบบของรอยต่อเชื่อมต่าง ๆ สามารถแยกออกได้ตามพื้นฐานของรอยต่อเชื่อมเบื้องต้นสาหรับผู้ฝึกปฏิบัติงานใหม่ ได้ดังนี้

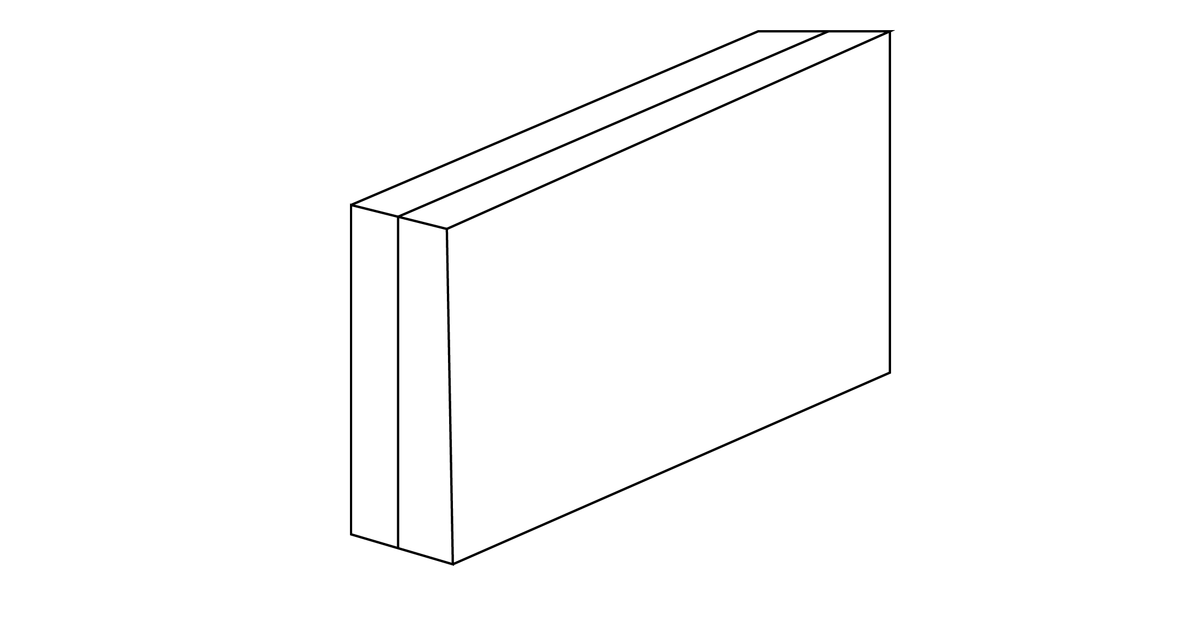

1. แบบรอยต่อชน (Butt Joint)

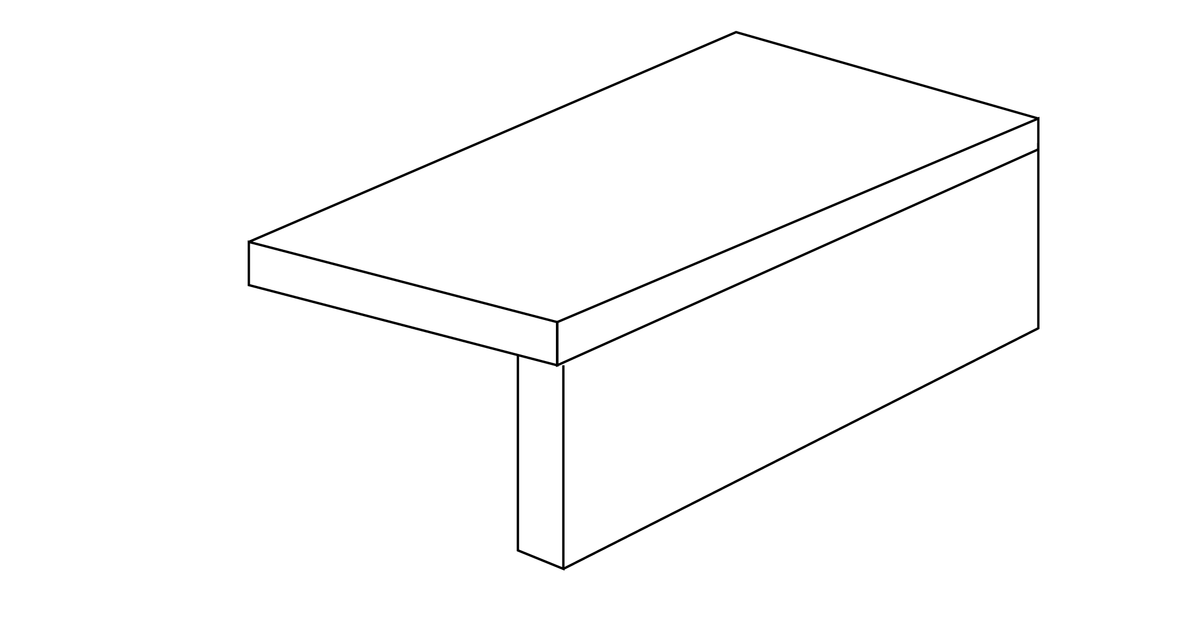

2. แบบรอยต่อเกย (Lap Joint)

3. แบบรอยต่อมุม (Corner Joint)

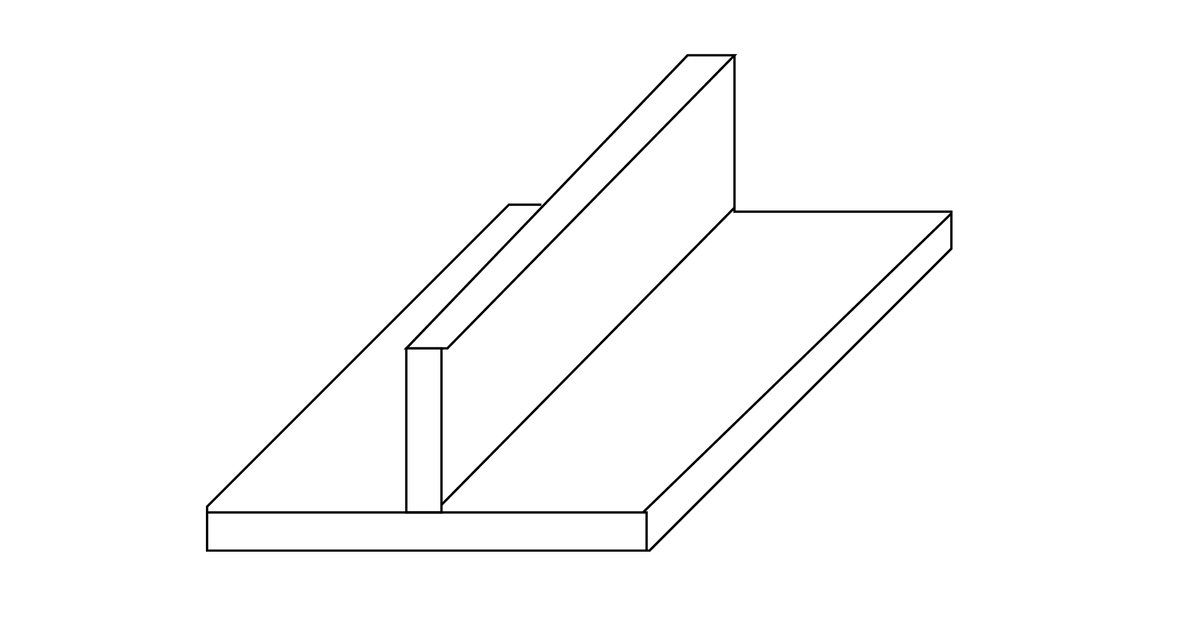

4. แบบรอยต่อตัวที (T – Joint)

5. แบบรอยต่อขอบ (Edge Joint)

ความปลอดภัยในการเชื่อมไฟฟ้า

การปฏิบัติการเชื่อมใด ๆ ผู้ปฏิบัติต้องคำนึงถึงความปลอดภัยไว้เสมอเพื่อป้องกันไม่ให้เกิด อุบัติเหตุกับตนเองหรือผู้อื่นความปลอดภัยเหล่านี้ได้แก่

1. การป้องกันนัยน์ตาและใบหน้า เพื่อไม่ให้ได้รับอันตรายจากรังสีอุตราไวโอเลต และรังสีอินฟาเรท หรือสะเก็ดไฟ โดยการสวมแว่นตานิรภัยและหน้ากากเชื่อม

2. ขณะทำการเชื่อมควรสวมเครื่องแต่งกายที่ทำด้วยวัสดุทนไฟหรือติดไฟยาก

3. ถ้าเสื้อผ้าหรือกางเกงที่มีกระเป๋าจะต้องมีฝาปิด กางเกงจะต้องไม่พับขา

4. ขณะปฏิบัติงานควรสวมถุงมือหนังสาหรับการต่อเชื่อม

5. ถ้าไม่มีความรู้เรื่องไฟฟ้า ห้ามทำการต่อไฟฟ้าเข้าเครื่องเชื่อมเอง ควรปล่อยเป็นหน้าที่ของช่างไฟฟ้า

6. อย่าปล่อยให้ร่างกายส่วนหนึ่งส่วนใดถูกรังสีขณะทาการเชื่อม

7. ห้องปฏิบัติงานต้องมีอากาศถ่ายเทได้สะดวก ป้องกันควันที่เกิดจากการเชื่อม

8. หลีกเลี่ยงการปฏิบัติงานในที่เปียกชื้นเพราะอาจถูกไฟฟ้าดูดได้

9. ขณะทำการเชื่อมต้องคานึงถึงแหล่งวัตถุไวไฟ ควรให้อยู่ห่าง ๆ

10. ควรมีถังดับเพลิงอยู่ในบริเวณที่ทำการเชื่อม

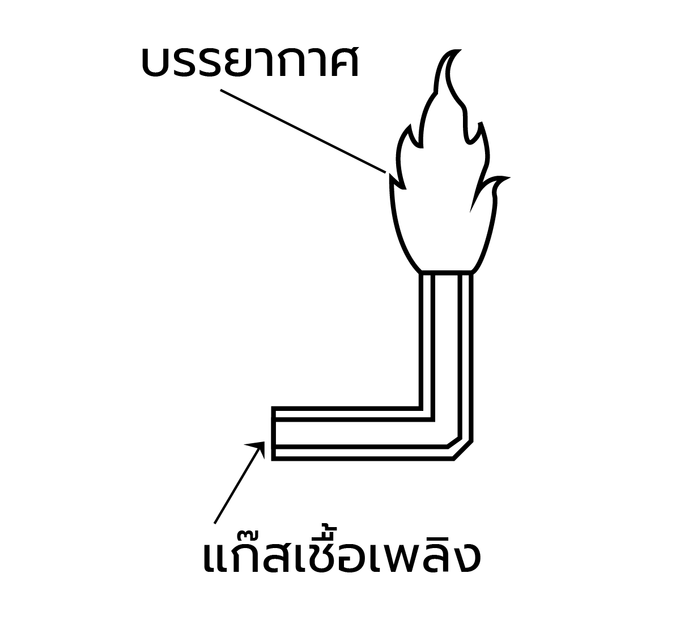

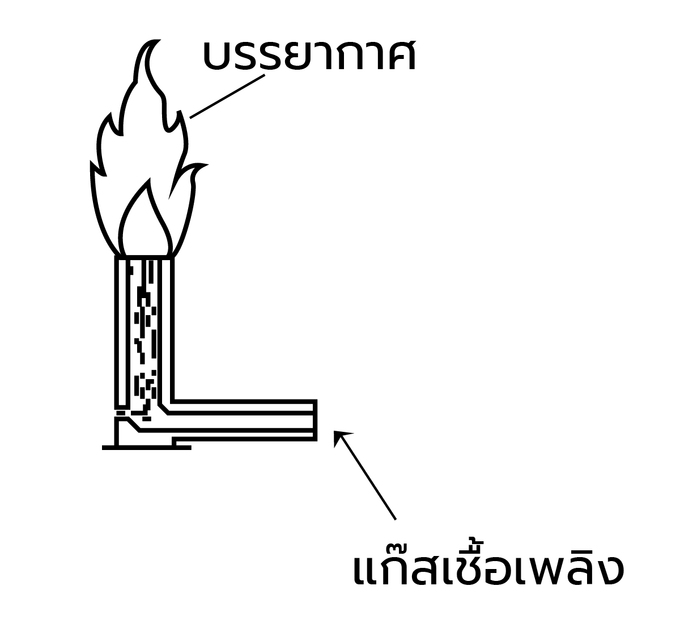

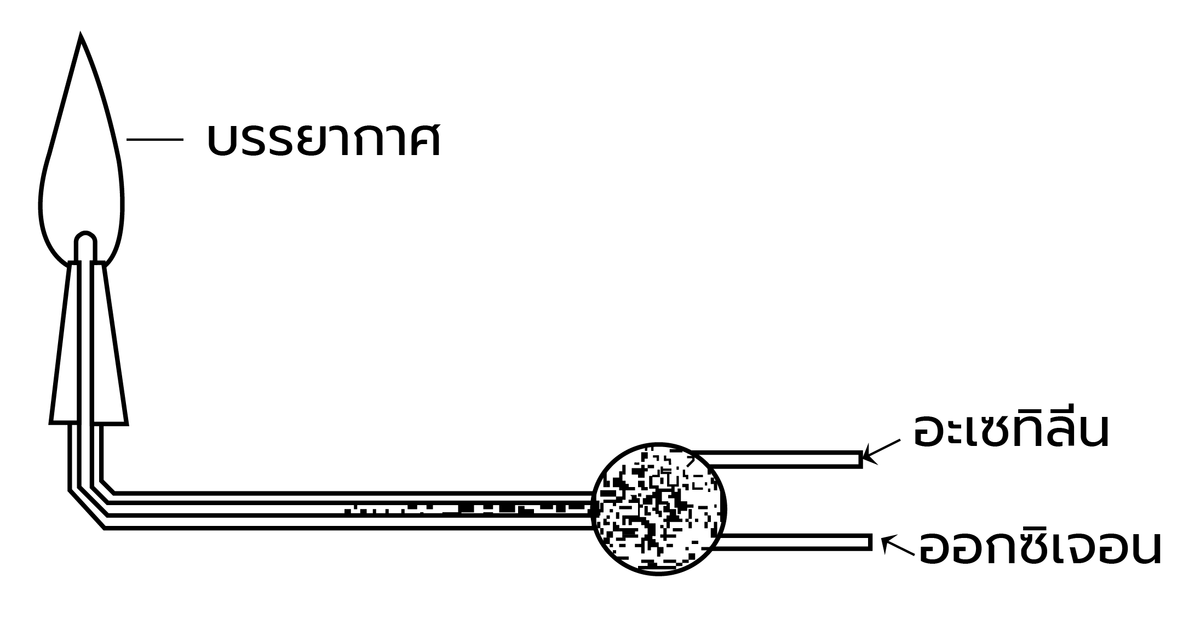

2. การเชื่อมแก๊ส (Gas welding)

การเชื่อมแก๊ส หมายถึงขบวนการที่ทำให้โลหะประสานกัน โดยการให้ความร้อนกับโลหะงานจนถึงอุณหภูมิที่โลหะชนิดนั้นหลอมละลาย โลหะเมื่อหลอมละลายจะรวมตัวเข้าเป็นเนื้อเดียวกัน การเชื่อมแก๊สเป็นอีกวิธีหนึ่งที่นิยมใช้กันมากในปัจจุบันการเชื่อมมักจะใช้เปลวไฟที่เกิดจากการสันดาประหว่างแก๊สเชื้อเพลิงกับอากาศ การสันดาประหว่างแก๊สเชื้อเพลิงกับอากาศแยกออกเป็นแบบต่างๆ ได้ 3 แบบ คือ

การจุดเปลวไฟเชื่อม และการดับเปลวไฟแก๊ส

ก่อนจุดเปลวไฟเชื่อมทุกครั้งต้องตรวจดูอุปกรณ์ต่าง ๆ ให้อยู่ในสภาพเรียบร้อย โดยเริ่มจากเครื่องกำเนิดแก๊ส หรือขวดบรรจุแก๊สว่ามีรอยรั่วหรือไม่ เครื่องบังคับแก๊ส ลิ้นนิรภัย เกจวัดความดัน และอุปกรณ์อื่น ๆ รวมทั้งสายเชื่อม หัวเชื่อม ที่สาคัญคืออุปกรณ์ป้องกันไฟกลับต้องมีน้ำบรรจุเต็มตามระดับที่กำหนดเมื่อตรวจอุปกรณ์ทุกอย่างเรียบร้อย ให้เปิดลิ้นที่ขวดบรรจุแก๊สออกซิเจนก่อนโดยหมุนเปิดอย่างช้า ๆ และหมุนเปิดจนสุดระยะเกลียวทุกครั้ง เพื่อป้องกันแก๊สรั่วออกทางก้านลิ้น หลังจากนั้นให้เปิดลิ้นขวดบรรจุแก๊สอะเซทิลีน โดยหมุนเปิดเพียง 1-2 รอบ แล้วให้ปล่อยประแจที่ใช้เปิดคาไว้บนก้านลิ้น ปรับขนาดความดันแก๊สสำหรับหัวเชื่อม หรือหัวตัดตามที่บริษัทผู้ผลิตหัวเชื่อม หรือหัวตัดแนะนำไว้ เปิดลิ้นแก๊สออกซิเจนที่มือถือเชื่อมประมาณ 1/6 รอบ แล้วเปิดลิ้นอะเซทิลีนเล็กน้อยจากนั้นทดลองใช้มือบังที่ปลายหัวเชื่อม จะรู้สึกว่ามีแก๊สพุ่งออกมาจึง ใช้เครื่องมือจุดไฟจุด โดยให้มีระยะห่างจากปลายหัวเชื่อมประมาณ 25 ม.ม. และปรับเปลวไฟให้มีลักษณะตามต้องการการจุดเปลวไฟถ้าไม่เปิดแก๊สออกซิเจนจะมีเขม่าและควันมาก เพราะการเผาไหม้ไม่สมบูรณ์ แต่ถ้าเปิดแก๊สออกซิเจนมากก็จะจุดไฟไม่ติด ดังนั้นต้องเปิดแก๊สออกซิเจนให้พอเหมาะ

การดับเปลวไฟที่ถูกต้องให้ปิดลิ้นแก๊สอะเซทิลีนก่อนแล้วจึงปิดแก๊สออกซิเจน เพราะจะไม่ทาให้เกิดเขม่าควัน และยังเป็นที่แน่ใจว่าเปลวไฟนั้นได้ดับจริง ๆ

ลักษณะของเปลวไฟที่ใช้ในการเชื่อมแก๊ส

เปลวไฟ มีหน้าที่ให้ความร้อนแก่ชิ้นงาน จนมีอุณหภูมิสูงถึงจุด หลอมละลายขณะที่ปฏิบัติการเชื่อม เปลวไฟที่ดีเหมาะกับการเชื่อมต้องพุ่งเป็นลากรวยแหลมยาวออกจากหัวเชื่อม โดยตำแหน่งที่ร้อนที่สุดห่างจากปลายเปลวไฟชั้นในประมาณ 2 – 10 ม.ม. และมีอุณหภูมิสูงถึง 3,200 องศาเซลเซียส ถ้าเปลวไฟไม่ถูกต้องจะมีผลต่อการเชื่อม และคุณภาพของแนวเชื่อม ลักษณะของเปลวไฟที่ไม่ถูกต้องจำแนกออกได้ดังนี้

1. เปลวไฟเอียงและเปลวไฟแตกบานปลาย

เปลวไฟที่พุ่งออกจากหัวเชื่อมอาจจะเอียงไปข้างใดข้างหนึ่ง หรือแตกบานปลายไม่พุ่งเป็นลำกรวย ซึ่งมีสาเหตุได้หลายประการได้แก่ รูทางออกของแก๊สเอียงหรือขยายออกเป็นปากระฆัง มีสิ่งสกปรก สะเก็ดโลหะหรือเขม่าติดค้างภายในและบริเวณหัวทิป

วิธีแก้ไข้ ให้ทำความสะอาดหัวทิปเพื่อขจัดสิ่งสกปรกที่ติดค้างอยู่ โดยใช้ปลายหัวทิปถูกับแผ่นไม้เนื้อแข็งกลับไปกลับมาหลาย ๆ ครั้งในขณะที่ยังมีเปลวไฟอยู่ สิ่งสกปรกต่าง ๆ ก็จะหลุดออกๆไป ไม่ควรถูกับไม้เนื้ออ่อนหรือแผ่นไม้ที่ทาสี เพราะจะทาให้เสี้ยนไม้หรือสีอุดตันหัวทิปข้อควรระวัง ห้ามใช้หัวทิปถูกับเหล็ก คอนกรีต อิฐ หิน เพราะจะทำให้หัวทิปสึกกร่อนได้

2. เปลวไฟขาดตอนจากปลายหัวทิป

การจุดเปลวไฟที่หัวเชื่อมบางครั้งจะพบว่าเปลวที่เกิดขึ้นพุ่งแรงและขาดตอนจากปลายหัวทิปมาก ไม่สามารถนำไปเชื่อมได้ ที่เป็นเช่นนี้เกิดจากความดันของแก๊สที่พุ่งผ่านหัวทิปสูงมากเกินปกติ ทำให้อัตราการไหลของแก๊สสูงตามไปด้วย

วิธีแก้ไข้ ให้ลดความดันของแก๊สออกซิเจนหรือแก๊สอะเซทิลีนให้ต่ำลงจากเดิม โดยปรับที่เครื่องบังคับแก๊สและปรับที่ลิ้นมือถือหัวเชื่อมแก๊ส จนเปลวไฟเชื่อมเป็นปกติ

3. เปลวไฟมีละอองน้ำปนออกมา

สังเกตได้จากเปลวไฟพุ่งแรงและมีละอองสีแดงเป็นฝอยอยู่ด้านในของเปลวไฟ สาเหตุเกิดจากอัตราการไหลของแก๊สอะเซทิลีนสูงกว่าปกติหรือมีน้ำในอุปกรณ์นิรภัยสูงกว่ากาหนด ทาให้น้ำส่วนที่เกินไหลปนออกมากับเปลวไฟ

วิธีแก้ไข้ ให้ถอดข้อต่อสายเชื่อมแก๊สอะเซทิลีนออกจากมือถือหัวเชื่อมแล้วปล่อยให้น้ำที่ปนมาและตกค้างอยู่ในสายเชื่อมออกให้หมด แล้วต่อยึดสายเข้ากับมือถือเชื่อมเหมือนเดิม จากนั้นให้ตรวจระดับน้ำในอุปกรณ์นิรภัยว่าได้ระดับตามที่กำหนดหรือไม่ ถ้าน้อยไปก็เติม ถ้ามากไปก็ปล่อยออกให้ได้ระดับที่กำหนด

4. เปลวไฟเปลี่ยนแปลงเสมอ

เปลวไฟจากหัวเชื่อมเปลี่ยนแปลงอยู่บ่อย ๆ บางครั้งพุ่งแรงบางครั้งพุ่งค่อยสลับกันไป เกิดจากความดันของแก๊สออกซิเจน หรือแก๊สอะเซทิลีนไม่สม่ำเสมอ อาจเป็นเพราะเครื่องบังคับแก๊สไม่ทำงานตามปกติชิ้นส่วนภายในชำรุด เป็นต้น

วิธีแก้ไข้ ให้เปลี่ยนเครื่องบังคับแก๊สตัวใหม่ วิธีสังเกตง่าย ๆ ว่าเครื่องบังคับแก๊สชำรุดหรือไม่ให้ดูที่เข็มเกจ วัดความดันเคลื่อนไหวหรือสั่นอยู่บ่อย ๆ

5. เปลวไฟเปลี่ยนเป็นเปลวออกซิไดซิ่ง ในขณะเชื่อม

สาเหตุเกิดจากการเชื่อมเป็นเวลานาน ๆ ทำให้หัวทิปมีอุณหภูมิสูง ทำให้แก๊สออกซิเจนและแก๊สอะเซทิลีนแยกตัวไม่รวมกันตามปกติ แก๊สอะเซทิลีนจะลดปริมาณลงแต่แก๊สออกซิเจนยังคงเดิมทำให้เปลวกลาง เปลี่ยนเป็นเปลวออกซิไดซิ่ง

วิธีแก้ไข้ ต้องปรับเปลวไฟใหม่โดยเพิ่มปริมาณแก๊สอะเซทิลีนให้สูงขึ้นจากเดิม จนกระทั่งเปลวไฟเปลี่ยนเป็นเปลวคาร์บูไรซิ่งแล้วจึงลดแก็สอะเซทิลีนลงช้า ๆ ให้เปลวเปลี่ยนเป็นเปลวกลางเช่นเดิม หรือให้หยุดเชื่อมชั่วคราวเพื่อปล่อยให้หัวเชื่อมเย็นลงก่อนจึงทำการเชื่อมต่อไป

ชนิดของเปลวไฟที่ใช้ในการเชื่อม

การสันดาปของแก๊สทั้งสองชนิดจากหัวเชื่อมแบ่งออกได้ 3 ลักษณะตามอัตราส่วนผสมดังนี้

1. เปลวคาร์บูไรซิ่ง (Carburizing Flame)

เกิดจากการสันดาปของแก๊สทั้งสองชนิด แต่แก๊สอะเซทิลีนจะมากกว่าแก๊สออกซิเจน การสันดาปของเปลวชนิดนี้จะมีแก๊สอะเซทิลีนจะเผาไหม้ไม่หมด ถ้าทำการเชื่อมในห้องหรือสถานที่อับอากาศไม่มีอากาศถ่ายเทอาจเป็นอันตรายได้ ความร้อนที่ได้จากเปลวไฟชนิดนี้จะต่ำกว่า 3,200 องศาเซลเซียส นิยมใช้สาหรับเชื่อมโลหะที่มีจุดหลอมตัวต่ำ เช่น ตะกั่ว อะลูมิเนียม และอื่น ๆ นอกจากนี้คาร์บอนที่เหลือจากการสันดาปจะทาหน้าที่คล้ายฟลักซ์คลุมแนวเชื่อม ป้องกันแก๊สออกซิเจนไม่ให้เข้ามารวมตัวกับแนวเชื่อม สังเกตเปลวไฟจะมี 3 ชั้น

2. เปลวกลาง (Neutral Flame)

เกิดจากการสันดาประหว่างแก๊สออกซิเจนและแก๊สอะเซทิลีนจากหัวเชื่อมในอัตราส่วน 1 ต่อ 1 สังเกตได้ว่าเปลวไฟจะมี 2 ชั้น ชั้นในจะมีสีขาวนวลอมฟ้าสุกใสต่อจากปลายหัวทิป เปลวชั้นนอกล้อมรอบเป็นรูปกรวยแหลมยาว เปลวไฟชนิดนี้ให้อุณหภูมิความร้อนสูงสุดที่ 3,200 องศาเซลเซียส ตำแหน่งที่ร้อนที่สุดห่างจากเปลวไฟชั้นในประมาณ 2 – 10 ม.ม. ขึ้นอยู่กับขนาดหัวเชื่อม เปลวชนิดนี้นิยมใช้เชื่อมโลหะทั่ว ๆ ไป

3. เปลวออกซิไดซิ่ง (Oxidizing Flame)

เป็นเปลวที่มีแก๊สออกซิเจนมากกว่าแก๊สอะเซทิลีนการสันดาปของแก๊สชนิดนี้จะมีแก๊สออกซิเจนตกค้างอยู่ และสังเกตได้ชัดว่าเปลวชนิดนี้มีเพียง 2 ชั้นเปลวในเล็กและหดสั้นติดกับปลายหัวทิป เปลวชั้นนอกมีสีฟ้าอ่อน อุณหภูมิของเปลวชนิดนี้จะต่ำกว่าเปลวกลางเล็กน้อย นิยมใช้เชื่อมโลหะประเภท บรอนซ์ เพราะจะทาให้คุณสมบัติของบรอนซ์ไม่เปลี่ยนแปลง ถ้านำเปลวชนิดนี้ไปเชื่อมเหล็กเหนียวจะเกิดฟอง มองเห็นบ่อละลายไม่ชัด แนวเชื่อมเปราะ และมีรูพรุนไม่แข็งแรง

การระบายความร้อนหัวเชื่อม ขณะที่เชื่อมติดต่อกันเป็นเวลายาวนานหัวเชื่อมจะร้อนกว่าปกติ การระบายความร้อนจากหัวเชื่อมทำได้โดยจุ่มหัวเชื่อมลงในถังน้ำ ปิดเฉพาะลิ้นแก๊สอะเซทิลีนส่วนแก๊สออกซิเจนเปิดไว้เช่นเดิม อาจจุ่มหัวเชื่อมลงถังน้ำจนถึงข้อต่อระหว่างหัวเชื่อมและมือถือเพื่อระบายความร้อนทุกส่วน

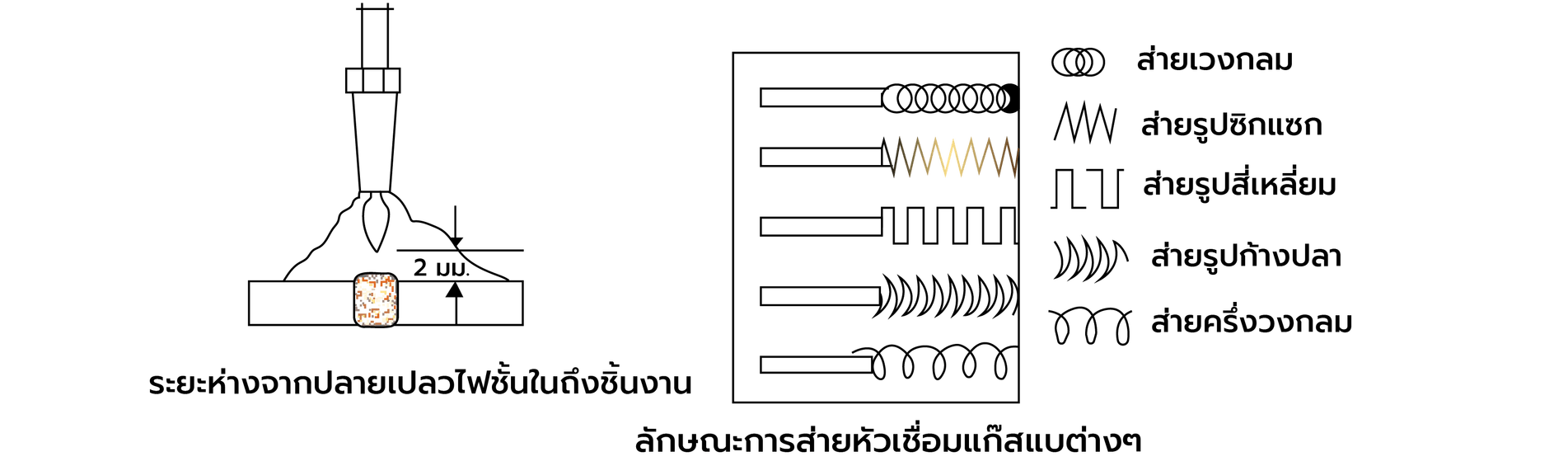

การส่ายหัวเชื่อม การตั้งมุมหัวเชื่อมและการป้อนลวดเชื่อม

ขณะที่ทำการเชื่อมชิ้นงานต้องตั้งมุมหัว เชื่อมให้เอนไปด้านหลังประมาณ 30 – 45 องศา กับผิวงานและทำมุมฉากกับด้านข้างทั้งสองด้าน หัวเชื่อมอยู่สูงจากงานมีระยะห่างจากปลายเปลวไฟชั้นในถึงผิวงานประมาณ 2 – 10 ม.ม.ตามขนาดของหัวเชื่อม

ในการเชื่อมทุกครั้งต้องใช้เปลวไฟเผาชิ้นงานบริเวณแนวที่จะเชื่อมจนร้อนหลอมละลายเป็นแอ่งกลมหรือที่เรียกว่า บ่อละลาย (Puddle) ซึ่งเป็นส่วนที่ร้อนที่สุดหลังจากนั้นให้ส่ายหัวเชื่อมเล็กน้อยเพื่อให้ความร้อนแก่ชิ้นงานได้อย่างทั่วถึง เมื่อชิ้นงานหลอมละลายเป็นบ่อละลายแล้วจึงเติมลวดเชื่อมลงไปเป็นตัวประสานชิ้นงาน ส่ายหัวเชื่อมพร้อมกับเคลื่อนที่ไปช้า ๆ สม่ำเสมอ พยายามรักษาระยะการส่ายหัวเชื่อมและป้อนลวดเชื่อมให้สัมพันธ์กันตลอดเวลา การส่ายลวดเชื่อมจำแนกได้หลายแบบช่างเชื่อมจะเลือกส่ายแบบใดก็ได้ตามถนัด แต่ต้องให้ทีความกว้างพอเหมาะกับขนาดความหนาและรอยต่อของชิ้นงาน

ถ้าส่ายหัวเชื่อมกว้างบ่อละลายที่เกิดขึ้นก็จะใหญ่ และลึกลงไปในชิ้นงานมาก การประสานซึมลึกในชิ้นงานของแนวเชื่อมจะดียิ่งขึ้น ถ้าชิ้นงานหนาบ่อละลายจะต้องกว้างตามไปด้วย ถ้าชิ้นงานบาง การส่ายหัวเชื่อมต้องแคบลงเพื่อให้บ่อละลายมีขนาดเล็ก ถ้าส่ายหัวเชื่อมกว้างมากไปความร้อนจะสะสมมากทาให้ชิ้นงานทะลุได้ ดังนั้นการส่ายหัวเชื่อมต้องสัมพันธ์กับชิ้นงาน และลักษณะของรอยต่อด้วย

รอยต่อแบบต่าง ๆ สาหรับการ เชื่อมแก๊ส รอยต่อพื้นฐานสาหรับ การเชื่อม แก๊สมีดังนี้

1. รอยต่อชน (Butt Joint)

2. รอยต่อเกย (Lap Joint)

3. รอยต่อมุมเชื่อมด้านนอก (Corner Joint Weld Outside)

4. รอยต่อมุมเชื่อมด้านในหรือรอยต่อฟิลเลท (Fillet Joint)

ตำแหน่งท่าเชื่อมจะแบ่งออกได้ดังนี้

1. ท่าราบ (Flat Position)

2. ท่าขนานนอน (Horizontal Position)

3. ท่าตั้ง (Vertical Position)

4. ท่าเหนือศีรษะ (Overhead Position)

ลวดเชื่อม

เครื่องเชื่อม

อุปกรณ์เชื่อม

งานเชื่อมโหละ เป็นงานที่ต้องการความชำนาญ และความปราณีตในการเชื่อมโหละ เพราะ หากเชื่อมหนักจนเกินไป จะทำให้เหล็ก หรือโหละชำรุดได้ และหากเชื่อมเบา หรือ บางเกินไป อาจจะทำให้วัสดุเหล็กอหรือโลหะไม่สามารถติดกันได้ โดยการเชื่อโลหะจะต้องควบคุมแรงของมือ หรือ ทักษะที่ผ่านการฝึกฝนมาอย่างดีแล้ว แต่สำหรับมือใหม่ ไม่ต้องตกใจไปนะคะ ว่า จะไม่ได้ หากทุกทางทำการฝึกฝน แอดเชื่อว่า ทุกท่านจะต้องทำได้และเป็นช่างมืออาชีพได้อย่างแน่นนอนเลยค่ะ !!

เป็นยังไงกันบ้างค่ะ กับบทความ “4 เคล็ดลับในการลวดเชื่อม (สำหรับผู้เริ่มต้น)” การที่เราจะเป็นช่างเชื่อมที่มีประสบการณ์ มีความรู้ ทุกคนจะต้องเริ่มจากการที่ต้องทำการฝึกฝนกันนะคะ

ขอบคุณข้อมูลจาก